Ningbo Paint and Coating Industry Association

摘要:聚酯樹脂是非常重要的粉末涂料原材料,為滿足市場需求,神劍公司開了一系列節能型低溫快速固化樹脂;高光澤、高流平、高性能粉末涂料專用聚酯;

超高耐候、耐熱、耐黃變純聚酯;美術復合型粉末涂料專用聚酯。文章討論了開發這些樹脂的技術要點,并對研發的樹脂產品進行了各項性能比較。

1 前言

熱固性粉末涂料用聚酯在國內外應用非常廣泛,隨著市場對粉末涂料及涂膜性能要求越來越高,我公司針對市場需求及客戶要求,結合國內外聚酯樹脂性能的使用特點,研制開發了四大類聚酯:

(1)節能型低溫快速固化聚酯;(2)美術復合型粉末涂料聚酯;(3)高光澤、高流平、高性能粉末涂料聚酯;(4)超高耐候、耐熱、耐黃變性的純聚酯。

2 反應原理

羧基聚酯樹脂是由多元酸與多元醇經化學合成得到的,其關鍵是以RCOOR’所表示的酯聚合體。

聚合物內部或其末端都帶有一種或多種官能基,聚合物結構不僅要求有一定的聚合度,而且要求有一定的支化官能度;

分子內部不僅存在兩個以上的羧基,而且分子兩端用羧基封端,整個合成過程分為酯化、縮聚、酸解等步驟,用化學反應式表示如下:

3 原料選擇對聚酯性能的影響

生產聚酯樹脂的原料主要有二元醇、二元酸、三元醇、三元酸、酸酐、催化劑、促進劑等。

醇、酸分子量的大小和分子結構對飽和聚酯樹脂的性質有決定性作用,直接影響粉末涂層的沖擊強度、彎曲性能、附著力、耐候性、耐化學品性及貯存穩定性等。

3.1 主要原材料

多元醇主要有:二甘醇、已二醇、新戊二醇、2-甲基丙二醇、1,6-已二醇、1,4-環已烷二甲醇、丙二醇、三羥甲基丙烷、季戊四醇等。

多元酸主要有:對苯二甲酸、間苯二甲酸、已二酸、癸二酸、壬酸、鄰苯二甲酸酐、偏苯三酸酐等。

催化劑主要有金屬錫、鋰類有機物;促進劑主要有季銨鹽、芳香基鏻、己內酰胺、咪唑類,其它還有抗氧劑、增光劑類。

3.2 羧基聚酯樹脂設計目標

— 結晶度低,數均分子量(Mn)在2000~7000之間,易于粉碎成粉末。

— 熔融范圍:戶內用樹脂的熔融溫度100~115℃,戶外樹脂熔融溫度110~125℃。

— 貯存穩定,無結塊現象,玻璃化溫度Tg 53~70℃。

— 樹脂色澤淡而透明,有利于制備淺色高裝飾性粉末涂料。

— 具有一定的反應基團,能固化成膜,具有良好的涂料綜合性能。

3.3 主要材料對聚酯性能的影響

粉末涂料的絕大多數性能是由基料決定的,而問題在于所要求的許多性能是相互抵觸的。

重要的是在合成樹脂時要把握樹脂的分子量、官能度、粘度、玻璃化溫度及軟化點、酸值的適度平衡,找出最佳折衷點,以便使涂料生產期間有最佳的加工特性,同時在貯存時有良好的穩定性,在應用中有良好的流平性及其它綜合物化性能。

3.3.1 多元醇對聚酯物化性能的影響

直鏈二元醇可以提高聚酯樹脂的柔韌性,提高分子量,但直鏈二元醇無空間屏蔽基,對降低聚酯的玻璃化溫度和粉末涂層的耐水性不利。

從結構上看,帶甲基的二元醇具有兩個羥基,反應速度加快,甲基屏蔽了聚酯中的酯鍵使柔韌性降低而呈現剛性,分子結構緊湊使聚酯有較高的玻璃化溫度和粉末涂層的抗污性。

確定合理的多元醇比例對獲得優異性能的聚酯非常重要,通常隨著三官能度或多官能度醇的比例增加,樹脂體系的活性交聯基團增多,交聯密度加大;

涂膜性能及貯存穩定性好,軟化點相應提高,但涂膜外觀和光澤較差,易膠化,二元醇與三元醇一般控制在1:0.4~0.5之間。

3.3.2 羧酸或酸酐對聚酯物化性能的影響

對苯二甲酸、間苯二甲酸能改進聚酯與環氧樹脂的混溶性和對顏填料的濕潤性,提供較好的脆性,對涂料的貯存穩定性和涂層的耐候性有一定的提高,適量間苯二甲酸能提高聚合的反應速度。

偏酐是三官能團的化合物,在與固化劑交聯時,反應活性高,交聯密度大,所以機械性能好。

間苯二甲酸與苯酐是二官能度的化合物,在酯化時將形成過多的內酯使官能團數目降低,在最終交聯時因官能團的變化,導致涂膜物理機械性能方面有差異。

在羧基化反應時,樹脂酸價隨間苯二甲酸用量的增加而增加,但軟化點卻有所下降,涂膜性能好的原因在于酸當量增加時,樹脂酸價高,即參加固化反應的羧基官能團多,樹脂活性大,固化交聯密度高。

3.3.3 催化劑、添加劑類型及用量對合成樹脂的影響

在樹脂合成中,為了使反應完全徹底,加快反應進程,節省能源,節省勞動力,常常加入適量的催化劑。

添加促進劑可以改善粉末成膜速度,降低固化溫度;添加些抗氧劑可以改善樹脂外觀;添加增光劑可以改善成粉后涂膜的光澤。

這些助劑類型的選擇及用量的確定尤為重要。助劑加多了不僅增加成本,有時還會起反作用;助劑用少了又達不到效果。

在降解反應中一般選用的反應催化劑是金屬化合物,特別是金屬羧酸鹽類化物,其用量在0.15%左右。

催化劑用量少則反應時間長,樹脂顏色變深;催化劑用量多使反應時間縮短,但二元醇易損失,并最終影響涂膜性能。

在羧基化反應中,我們一般選用金屬錫類有機化合物作催化劑,用量控制在0.04%~0.05%。催化劑用量少了達不到效果,增加反應時間;反之用多了,反應劇烈,不易控制,甚至發生漲鍋現象。

反應促進劑一般選用咪唑或銨鹽類。咪唑對性能改觀明顯,但不好掌握,過量會引起成粉后涂膜表面流平差及桔皮;

銨鹽用量不當不僅影響涂膜外觀,而且對貯存穩定性也有影響。抗氧劑一般選用亞磷酸酯類或受阻酚類。

4 合成工藝路線

聚酯樹脂的合成工藝路線見圖1,改變反應溫度、攪拌速度、投料時間、通惰性氣體、減壓縮聚、體系壓力等條件均會影響聚酯的性能。

在配有攪拌、熱感、回流柱、冷凝器的反應釜中按先醇后酸的順序進行投料并升溫溶解,當溫度升至160~190℃反應出水后,嚴格控制氣相頂溫;

控制出水的折光指數在1.337以內,最終溫度控制在240~250℃保溫直至物料透明,監測Av及粘度至終點,然后冷卻壓片破碎包裝。

5 功能型粉末涂料專用聚酯樹脂的研究

5.1 節能型低溫快速固化樹脂

通過對材料及機理的研究,不斷調整樹脂產品的分子架構,引入較高活性的基團。

選擇高效催化促進劑,從而降低體系反應活化能,提高樹脂反應活性,達到有效降低粉末涂料固化溫度,縮短固化時間的目的,實現了樹脂的150~180℃/5~10min固化;

用以替代180~200℃/10~20min固化的常規樹脂,為下游產品大幅度節省了能源,提高了工作效率。

SJ-3#G型樹脂是我們研制開發的可在150℃/8~10min固化的聚酯;SJ-3#AT及SJ-4#D是應海爾公司要求研制的可在160℃/8~10min固化的產品;

SJ-5#C聚酯可在160℃/10~15min固化;SJ-6#B是可在160℃/5~10min固化的低固化劑用量的產品。

5.1.1 反應合成原理闡述

(1)提高樹脂反應基團的活性

合成低溫固化樹脂時選擇線性對稱結構的化合物作合成單體是相當重要的。

所選用的芳香族羧酸(對苯二甲酸、間苯二甲酸)和支鏈型脂肪醇(已二酸、乙二醇)至少需要含有兩個官能團,用量在5%~30%左右,同時控制三元醇的用量,以防止凝膠化。

將所有單體按1:1.1~1.5配比,同時在分子鏈段中盡量引入柔性長鏈單體,即可制得指標正常的低溫快速固化樹脂。

(2)分子結構的控制

我們在合成工藝控制當中,采取逐步分段控制的方法,并通過儀器有效的控制獲得分子量分布較窄的樹脂。

根據官能團等活性概念曾推導得出線性縮聚物的聚合度分布圖,以反應程度P代替鏈增長,數均聚合度和重均聚合度分別為:

Xn = 1/1-P

Xw = 1 + P/1-P

分子量分布寬度為:Xw/Xn = 1 + P ≈ 2。

從而獲得較高的反應活性和適中的反應速率。

(3)固化促進劑的應用

在節能型低溫快速固化樹脂中固化促進劑的作用尤為突出,為了加快成膜速度,降低反應時的活化能,以達到降低固化溫度的目的。

我們采用新型的鎓鹽固化促進劑,并通過增加少許含氮雜環化合物等的混合促進劑有效降低了粉末成膜活化能,對降低固化溫度、加速固化反應速度具有很好的促進效果。

根據上述機理我們設計研制的各種聚酯產品的性能以及與國內外同類產品的比較見表1、表2和表3。

表1和表2的數據說明,SJ系列產品的各項性能指標達到國外同類產品相同的性能指標。

上表數據反映SJ-3#G、3#AT、5#C、4#D與國內外同類產品相比具有一定優勢,尤其表現在機械性能和光澤上。

5.1.2 三廢及處理

節能型低溫快速固化樹脂,無廢氣、廢渣產生,僅生產少量酯化水,酯化水中含有微量的酸、醇及酯,酯化水排入公司污水生化池集中處理。

5.1.3 試驗結果

(1)SJ-3#AT與其它同類產品相比,無論是樹脂性能指標還是二次性能具有一定的優勢,涂料流平及涂膜光澤尤為突出,該產品在海爾公司大量應用證明了它的成功。

(2)SJ-3#G與其它同類產品相比具有明顯的縮短固化時間,降低固化溫度,節能省耗的優點,而且聚酯的一次性能及二次性能指標相近。

(3)SJ-5#C與其它同類產品相比,在同等固化條件下具有優異的機械性能,樹脂的二次性能指標優勢明顯,具有良好的耐水煮、耐鹽霧性,目前該產品在韓資企業大量應用。

(4)SJ-4#D與其它同類產品相比,具有優異的機械性能、抗流掛性、抗針孔性和抗泛黃性。

5.2 高光澤、高流平、高性能粉末涂料專用聚酯

5.2.1 樹脂的開發

粉末涂料用樹脂追求光澤、流平、貯存性能、機械性能、耐化學品性能的完美平衡。

在這些矛盾體中,通過選擇直鏈醇柔性結構,調整醇酸比,采用更高效的促進劑。

我們研究開發的一系列樹脂,具有低粘度、高玻璃化溫度、較長的膠化時間、足夠的流動性、理想韌性的特點,達到二次性能光澤在95%以上,涂膜樣板平整清晰。

貯存性能45℃烘烤24h以上,從而使粉末涂料在整體性能上得到升級。我們設計研制的這類樹脂產品介紹如下。

(1)SJ-3#F是根據市場及客戶需要,為滿足高光澤、高流平性,而特別研制的高性能樹脂。

該型號產品是選擇PTA、MPDI、NPG、TMP、EG等多元醇、酸單體制備成的端羧基樹脂。

我們采用TMA酸解封端固化劑,擯棄傳統的季銨鹽類促進劑,并選用新型液體胺類促進劑,取得了非常好的效果。

SJ-3#F型聚酯在結構上采用直鏈醇及酸,并控制合適的醇酸比,降低樹脂體系粘度,使樹脂的反應活性控制在適中的范圍內,從而獲得流平和機械性能的平衡,以及非常高的光澤。

(2)SJ-4#ET是針對對鋁合金噴涂市場對涂膜流平、光澤、沖擊、耐候及粉末貯存穩定性等方面的高需求而專門開發的。

我們采用具有部分側甲基支鏈的MPDI取代一定量的二醇,以提高涂膜的柔韌性及耐水解性,同時通過IPA及長鏈已二酸比例的調整,大大降低了樹脂體系的粘度,使樹脂有較合適的醇酸比,達到了預期的玻璃化溫度。

(3)SJ-3#A、3#D、3#E、5#A、6#BT、4#F是我們為滿足特定客戶的需求而專門研制的高光澤、高流平、高性能粉末涂料專用聚酯,該系列產品采用特殊的生產工藝及特殊原材料研制而成,滿足了客戶要求。

上述聚酯的個性性能對比見表4、表5和表6。

表4和表5數據說明,高光澤、高流平、高性能粉末涂料專用聚酯,特別是SJ-3#F和SJ-4#ET兩種聚酯的各項性能指標達到國外同產品的水平,有些指標甚至超越國外同類產品。

如SJ-3#F和SJ-4#ET的低粘度,高玻璃化溫度都是通過配方設計獲得的,合成工藝很難找到的平衡點。

5.2.2 三廢處理

高流平、高光澤、高性能粉末涂料專用樹脂,無廢氣、廢渣產生,僅產生少量的酯化水,酯化水中含有微量的酸、醇及酯,酯化水排入公司污水生產池集中處理。

5.2.3 研究結果

(1)SJ-3#F與同類產品相比,無論是樹脂指標還是二次性能都具有一定的優勢,在機械性能和貯存穩定性方面尤為突出,該產品在韓資企業大量應用。

(2)SJ-4#ET的涂膜樣板流平性、機械性能都非常好,在國內處于領先地位,已大量應用在鋁型材噴涂上,應用前景廣闊。

5.3 超高耐候、耐熱、耐黃變純聚酯的開發

隨著建筑業的發展,建材對涂料的性能要求已不僅是耐UV光,而且要求耐腐蝕、耐熱、耐黃變。

本研究為了保證高溫氣候下的聚酯高性能,我們使用間苯二甲酸代替精對苯二甲酸,不僅解決了在自然或酸性環境下的耐水解性,同時相對PTA所吸收的UV光更少。

我們合理選擇紫外光吸收劑及高效抗氧促進劑,大大提升了聚酯的耐候性及抗黃變性;

調整高分子的分散度(Mw/Mn ≈ 2),改進受阻胺類促進劑,使聚酯耐熱性能達到270℃。我們所開發的這類聚酯主要有以下幾種。

5.3.1 聚酯產品的開發

(1)SJ-4#A及4#C是我公司最早在市場上推廣的品種,采用PTA、NPG、TMP、CHDM等原材料反應而成,后期加入IPA封端及適量助劑,市場信息反饋良好。

SJ-4#E型樹脂采用PTA、IPA、NPG,以及高效優良的助劑合成而得,根據市場對耐候性能的要求(更長久的耐候及耐腐蝕性),我們認真篩選合成的原材料,將IPA嵌入樹脂主鏈段;

采用多位阻的有機醇進行反應,并在后期酯解封端時采用IPA及ADA進行雙酸封端,從而有效提高了樹脂的耐候性能,我們在樹脂合成后期加入一定量的特殊高效助劑,以抵抗日曬雨淋及大氣SO2對涂膜的破壞。

在合成工藝上采用低溫真空酯化法,使樹脂的反應程度達到最佳,有效控制聚酯的分子量分布范圍,使聚酯的酸值、軟化點、粘度、玻璃化溫度穩定,從根本上解決了樹脂本體的抗老化問題。

(2)SJ-3#ET是應杜邦華佳公司要求研究的耐高溫聚酯樹脂。樹脂主鏈段中導入有機硅單體,并大量采用抗熱性好的有機單體如:

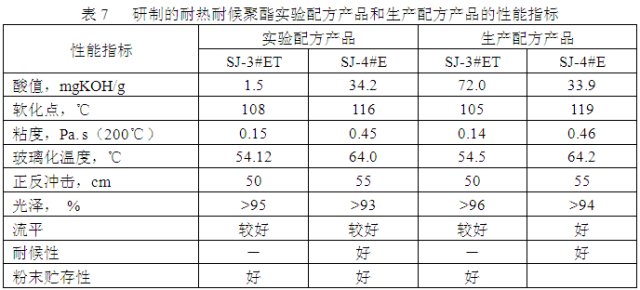

NPG、TMP、IPA等,在合成后期加入高效的抗熱耐黃變助劑、有機酚類及亞磷酸酯類復合助劑。該產品經用戶使用反映良好,耐高溫達到270℃。上述樹脂的性能指標及比較結果見表7、表8和表9。

由此可以看出,SJ-4#E的各項性能指標與國外產品相當,SJ-4#E的低粘度,較高的玻璃化溫度和軟化點都是聚酯配方設計,合成工藝的難點。SJ-3#ET的耐候性及貯存穩定性在國內樹脂行業居領先地位,填補了國內樹脂空白。

5.3.2 三廢及處理

超耐候、耐熱、耐黃變粉末涂料專用樹脂的生產無廢氣、廢渣產生,僅產生少量的酯化水,酯化水中含有微量的酸、醇及酯,酯化水排入公司污水生化池集中處理。

5.3.3 研究結果

(1)SJ-4#E系我們專門研發的超耐候性樹脂,無論是QUVB人工加速老化實驗結果,還是客戶多年使用的結果反饋,均證明了它的超耐候性。目前主要用在家電、鋁型材、高速公路護欄的涂裝上,綜合性能好,前景廣闊。

(2)SJ-3#ET是應杜邦公司要求研發的耐高溫、耐黃變樹脂,是目前國內首家實現耐270℃/4h,△E≤1.0的聚酯品種,居國際領先水平。

5.4 美術復合型粉末涂料專用聚酯

傳統的美術型粉末涂料一般是通過二次特殊助劑、特殊工藝或物理方法加工而成的。

粉末涂料在工件上熔融流動時,借助流平不均勻產生的涂膜缺陷,形成各種天然色澤和自然圖案的亞光、無光、錘紋、皺紋、紗紋、網紋、綿綿漆等涂膜外觀。

本研究是根據各種粉末的特殊要求,從聚酯配方設計入手,導入各種助劑,調整產品的分子量分布,設計出專用聚酯。開發的主要聚酯品種如下。

5.4.1 聚酯的開發

(1)SJ-4#G和SJ-4#H是選用PTA、NPG、TMP、CHDM等材料,工藝上大膽采用反應活性相差非常懸殊的兩種聚酯的合成工藝,使兩類樹脂在制作成粉末涂料時有相對較大的反應活性差異,從而可根據兩種樹脂粉末的不同比例,實現從亞光到無光的美術復合型粉末要求,

這在國內絕無僅有,未見報道,與借用助劑達到消光效果的各類美術粉相比,成本大大降低,提高了聚酯的實用性和粉末涂料的穩定性。

(2)SJ-3#B、3#C、5#B、6#A系列美術復合型粉末涂料專用聚酯在不同樹脂體系中均有較好的應用效果。

在該聚酯的生產和工藝上采用MPDI、HPHP、壬二酸、癸二酸、均苯四甲酸酐等,通過調整分子量分布和粘度范圍,少用或不用助劑。該系列各型號聚酯在用戶端均得到較好評價。

上述兩種聚酯產品的性能指標見表10、表11、表12和表13。

由此可知,SJ-4#H、4#G系列美術復合型粉末涂料專用聚酯的各項性能指標與國外同類產品相當。SJ-4#G和4#H的某些性能還超過了國外同類產品,光澤和機械性能尤為突出。

5.4.2 三廢及處理

美術復合型粉末涂料專用聚酯樹脂的生產無廢氣、廢渣產生,僅產生少量的酯化水,酯化水中含有微量的酸、醇及酯,酯化水排入公司污水生化池集中處理。

5.4.3 研究結果

(1)SJ-4#H和4#G美術型粉末涂料專用樹脂具有流平性、光澤、機械性能優異的突出特點,目前在市場已廣為應用。

(2)SJ-3#B、3#C以及6#A、5#AT、4#B、5#B專用樹脂在網紋、錘紋、砂紋、皺紋、綿綿漆、亞光、無光粉末涂料中已大量使用,得到廣大用戶的一致認可。

6 結論

綜上所述,我們的功能型粉末涂料專用聚酯樹脂滿足了國內外粉末涂料市場的需求,深受廣大用戶好評,神劍在國內外具有較高的聲譽,為中華民族涂料工業做出了突出貢獻。

來源:吳德清 安徽神劍新材料有限公司

-

關于做好臺風“竹節草”防范工作的溫馨提示

-

關于開展“筑牢思想防線,永葆清廉本色”警示教育活動的通知

-

【申報通知】工業和信息化部中小企業局關于開展2025年度科技型中小企業評價工作的通知

-

【申報通知】浙江省經濟和信息化廳關于開展首批浙江省制造業單項冠軍企業遴選認定工作的通知

-

申報通知|浙江省人社廳關于開展2025年度正高級經濟師和高級經濟師職務任職資格申報工作的通知

-

江西三越高分子材料有限公司簡介

-

【新增成員】廣州集泰化工股份有限公司簡介

-

【新增成員】上海加祎新材料有限公司簡介

-

【新增成員】寧波市甬倫新型建材有限公司簡介

-

【新增成員】寧波中自工業科技有限公司簡介